Ultra Saf Su Arıtma Sistemleri

Ultra saf su (UPW) arıtımı, son derece düşük safsızlık seviyelerine sahip su üretmek için tasarlanmış sofistike bir süreçtir ve en hassas endüstriyel, bilimsel ve tıbbi uygulamalara uygundur. UPW sistemleri, çözünmüş katı maddeler, organik bileşikler, mikroplar ve hatta iz iyonik kirleticiler dahil olmak üzere safsızlıkları ortadan kaldırarak benzersiz bir su saflığı elde eder. Yarı iletkenler, ilaçlar ve enerji üretimi gibi sektörler, operasyonel mükemmeliyet ve sıkı kalite standartlarına uyum sağlamak için UPW'ye güvenir.

Daha yüksek hassasiyet ve daha temiz teknolojilere olan talep arttıkça, ultra saf su arıtma sistemleri gelişmeye devam etmekte, ileri arıtma teknikleri ve otomasyonu entegre etmektedir. Bu sistemler, su saflığı için uluslararası standartları karşılamakla kalmaz, genellikle bu standartları aşarak kritik süreçlerde yenilik ve verimliliği destekler.

Ultra Saf Su Arıtımına İhtiyaç Duyulan Uygulamalar

- Yarı İletken Üretimi: Wafer yıkama, aşındırma ve diğer hassas süreçler için ultra temiz su sağlar.

- İlaç Endüstrisi: İlaç formülasyonu ve enjeksiyon çözümleri için steril ve kirletici içermeyen su sağlar.

- Enerji Üretimi: Ölçeklenmeyi ve korozyonu en aza indirmek için kazan besleme suyu üretir.

- Laboratuvarlar: Analitik cihazlar ve araştırma deneyleri için su sağlar, doğruluk ve güvenilirliği garanti eder.

- Tıbbi Uygulamalar: Diyaliz makinelerinde, sterilizasyon süreçlerinde ve tıbbi cihaz temizliğinde kullanılır.

- Gıda ve İçecek: Şişelenmiş su ve bebek maması üretimi gibi hassas üretim süreçleri için yüksek saflıkta su sağlar.

Ultra Saf Su Arıtımında Kullanılan Ana Sistemler ve Teknolojiler

Ters Ozmoz (RO)

Çözünmüş tuzları, organik maddeleri ve partikül kirleticilerini gidermek için temel ön arıtma adımı.

Deiyonizasyon (DI)

İyonik safsızlıkları gidermek ve yüksek iletkenlik standartlarına ulaşmak için iyon değişim reçineleri kullanır.

Elektrodeiyonizasyon (EDI)

İyon değişimini elektrik akımı ile birleştirerek iyonları sürekli olarak uzaklaştırır ve reçineleri yeniler.

Ultrafiltrasyon (UF)

Partikülleri, bakterileri ve virüsleri filtreleyerek mikrobiyal kontrolü artırır.

Ultra Saf Su Arıtımının Avantajları

- Eşsiz Saflık: 0.055 µS/cm kadar düşük iletkenlik seviyelerine sahip su sağlayarak en katı standartları karşılar.

- Operasyonel Güvenilirlik: Hassas sistemlerde ölçeklenmeyi, korozyonu ve kontaminasyonu önler.

- Uyumluluk: ASTM, ISO ve USP gibi uluslararası kalite standartlarına uyum sağlar.

- Verimlilik: Kesinti sürelerini azaltır ve endüstriyel ve araştırma ortamlarında üretkenliği artırır.

- Çevresel Sorumluluk: İleri sistemler su ve enerji israfını en aza indirerek sürdürülebilir uygulamaları destekler.

Ultra Saf Su Arıtımında Teknolojik Gelişmeler

- Entegre Sistemler: Modüler tasarımlar birden fazla arıtma aşamasını birleştirerek performansı optimize eder ve alan tasarrufu sağlar.

- Akıllı İzleme: Gerçek zamanlı sensörler ve IoT entegrasyonu, su kalitesini ve sistem performansını izler.

- Enerji Verimli Teknolojiler: Düşük enerjili membranlar ve yenileyici süreçler operasyonel maliyetleri azaltır.

- Otomasyon ve Kontrol: Gelişmiş kontrol sistemleri tutarlı kaliteyi sağlar ve operasyonları basitleştirir.

Ultra Saf Su Arıtımında Zorluklar ve Çözümler

- Ölçeklenme ve Tıkanma: Ön arıtma ve düzenli bakım, membranlar ve reçinelerde birikim sorunlarını önler.

- Mikrobiyal Büyüme: UV dezenfeksiyonu ve periyodik temizlik biyofilm risklerini azaltır.

- Yüksek Başlangıç Maliyetleri: Modüler ve ölçeklenebilir sistemler, daha küçük tesisler için başlangıç yatırımını azaltır.

Ultra Saf Su Arıtımı Hakkında Sıkça Sorulan Sorular

Ultra saf suyu tanımlayan nedir?

Son derece düşük iyonik, organik ve partikül kirliliğine sahip, genellikle 18 MΩ-cm dirençliliği aşan sudur.

Ultra saf su yarı iletkenlerde nasıl kullanılır?

Wafer ve araçları temizler, hassas üretimde safsızlıkların müdahale etmesini engeller.

UPW sistemleri için ne tür bakım gereklidir?

Düzenli membran temizliği, reçine yenileme ve sistem denetimleri performansı korumak için gereklidir.

Ultra saf su geri dönüştürülebilir mi?

Evet, gelişmiş geri dönüşüm teknolojileri UPW'nin yeniden kullanımını sağlayarak su tüketimini ve israfını azaltır.

UPW kalitesi için standartlar nelerdir?

UPW, ASTM D5127, ISO 3696 ve USP gibi sektörlere özel standartlara uymalıdır.

Ultra Saf Su Arıtma Hakkında Teknik Detaylar

Ultra saf su (USS), tüm yabancı maddelerden neredeyse tamamen arındırılmış, teorik olarak yalnızca H2O molekülleri ile denge halindeki H+ ve OH− iyonlarını içeren sudur. Bu nedenle ultra saf suyun 25°C’de elektriksel iletkenliği yaklaşık 0,055 µS/cm (direnci 18,2 MΩ·cm) seviyesindedir. İçerisinde ölçülebilir düzeyde anyon veya katyon, organik madde ya da mikroorganizma bulunmaz. Bu ekstrem saflık düzeyi sayesinde ultra saf su, laboratuvar analizlerinden yarı iletken üretimine kadar birçok hassas uygulamada vazgeçilmez bir bileşendir. Ancak aynı nedenle, bünyesinde çözünmüş hiçbir mineral olmadığı için son derece “aç” bir çözücüdür ve temas ettiği yüzeylerden aktif olarak iyonları çözer; insan vücudundaki elektrolitleri bile çekip çıkarabileceğinden, içme suyu olarak tüketilmesi güvenli değildir.

Ultra saf suyun endüstriyel önemi büyüktür. Özellikle elektronik/yarı iletken endüstrisi, mikroçip üretiminde devrelerin hatasız işlemesi için ultra saf suya bağımlıdır. En küçük bir iyon veya partikül kirletisi dahi elektronik devrelerde arızalara yol açabileceğinden, üretim süreçlerinde kullanılan durulama sularının ultra saf olması gerekir. İlaç ve biyoteknoloji sektöründe de ultra saf su, enjeksiyonluk çözeltilerin hazırlanması ve ekipman temizliği için gerekli olup, pirojen (endotoksin) ve mikroorganizma içermemelidir. Güç santralleri ve enerji sektöründe yüksek basınçlı buhar kazanlarına beslenen suyun aşırı saf olması, korozyon ve birikinti oluşumunun engellenmesi için şarttır. Ayrıca gıda ve içecek üretimi ile araştırma laboratuvarları gibi alanlarda da ürün kalitesini ve analiz hassasiyetini sağlamak amacıyla ultra saf su kullanılmaktadır. Bu raporda, ultra saf su elde etme prosesleri ve ilgili kalite kontrol adımları tüm yönleriyle ele alınacak; parametrelerin ölçüm yöntemleri ve ideal değerleri tartışılarak çeşitli sektörlerdeki uygulamaları ve gelecekteki eğilimler değerlendirilecektir.

Ultra Saf Su Üretim Süreci

Ultra saf su elde etmek, tek bir arıtma tekniğiyle mümkün olmadığından, ham su ardışık bir dizi arıtma adımından geçirilerek tüm istenmeyen safsızlıklardan arındırılır. Genel olarak kaynak su, önce ön filtrasyon ve koşullandırma adımlarından geçirilir, ardından basınçlı membran filtrasyonları ve deiyonizasyon üniteleri ile iyonlarından arındırılır. Son aşamalarda ise organik ve mikrobiyolojik safsızlıkların giderilmesi için gelişmiş işlemler uygulanır. Tipik bir ultra saf su sistemi; filtrasyon, ters ozmoz, iyon değişimi veya elektrodeiyonizasyon, ultraviyole (UV) oksidasyon/dezenfeksiyon, gaz giderimi ve ultrafiltrasyon gibi çok kademeli bir prosesi içerir. Aşağıda, bu süreçte yer alan başlıca adımlar ve her birinin işlevi açıklanmaktadır:

Ön Arıtma

Ham su (şebeke suyu veya benzeri kaynak) öncelikle askıda katı madde, tortu ve serbest klor gibi bileşenlerden arındırılır. Bu amaçla çoğunlukla kum veya çok ortamlı filtreler kullanılarak sudaki tanecikler tutulur. Ardından, aktif karbon filtresi üzerinden geçirilerek sudaki klor, kloramin gibi oksitleyici dezenfektanlar ve organik madde öncüleri adsorplanır. Klor giderimi, sonraki membran adımlarının (özellikle ters ozmoz) klordan zarar görmesini engellemek açısından kritiktir. Ham suyun sertlik derecesine bağlı olarak, ters ozmoz membranlarında ölçeklenme (kireç taşı birikimi) riskini azaltmak için yumuşatma (iyon değiştiren reçineler ile suyun yumuşatılması) da ön arıtma aşamasına eklenebilir. Nitekim büyük ölçekli bir ultra saf su tesisinin ön arıtma bölümünde, su genellikle çift katmanlı (multimedya) filtreden, ardından aktif karbon filtresinden ve son olarak da bir katyonik yumuşatma ünitesinden geçirilir; bu yolla ters ozmoz membranlarını tıkayabilecek tortu ve sertlik giderilmiş olur. Ön arıtma, kaynak suyunun kalitesine bağlı olarak farklı adımlar içerebilse de temel amaç, ileri arıtma ünitelerinin yükünü azaltmak ve ömrünü uzatmaktır.

Ters Ozmoz (RO)

Ön arıtmadan geçmiş su, yüksek basınç altında ters ozmoz membranlarına beslenir. Ters ozmoz, suyu yarı geçirgen bir membrandan geçirerek çözünmüş tuzları, organik maddeleri ve partikülleri büyük oranda uzaklaştıran bir işlemdir. Bu aşamada su molekülleri membranı geçerken, çözünmüş iyonlar ve diğer safsızlıklar konsantre akım olarak atılır. Tek kademeli bir ters ozmoz sistemi tipik olarak çözünmüş iyonların %95–99’unu giderirken, ultra saf su elde etmek üzere genellikle iki kademeli (çift geçişli) RO sistemleri kullanılır. İkinci geçiş RO ünitesi sayesinde, sudaki hemen hemen tüm iyonlar, organik karbon ve kolloidal maddelerin %99–99,99’u uzaklaştırılabilir. Örneğin, bir uygulamada çift kademeli RO sonrasında suyun iletkenliği 1 µS/cm’nin altına, hatta genellikle 0,1 µS/cm mertebesine düşürülebilmektedir. RO çıkış suyu tipik olarak bir ara tanka alınır. Burada su hem sürekli bir besleme stoğu oluşturmak hem de sonraki işlemlere dengeli akış sağlamak üzere depolanır.

Deiyonizasyon (İyon Değişimi)

Ters ozmozdan çıkan suyun iletkenliği büyük ölçüde azalmış olsa da ultra saf su tanımındaki seviyelere (18 MΩ·cm) ulaşmak için sudaki iyon izlerinin de giderilmesi gerekir. Klasik yöntem olarak iyon değişimi prensibiyle çalışan karışık yataklı reçine kolonları kullanılır. Bu proses, güçlü asidik katyon değiştirici reçine ve güçlü bazik anyon değiştirici reçinenin bir arada bulunduğu kolonlardan oluşur. RO ünitesinden gelen düşük iletkenlikli su, karışık yatak (mixed-bed) iyon değiştirici kolondan geçirilirken sudaki kalıntı pozitif iyonlar (örneğin Na+, Ca2+) katyon reçinesi tarafından tutulup yerine H+ iyonu verilir; negatif iyonlar (örneğin Cl-, SO42-) ise anyon reçinesi tarafından tutulup yerine OH- salınır. Bu şekilde H+ ve OH- birleşerek suyu oluşturur ve sudaki iyonik safsızlıklar reçinelerde kalır. Yüksek saflık elde etmek için genellikle birden fazla mixed-bed kolonu seri kullanılır veya periyodik olarak dışarıda rejenerasyon yapılarak tam performans sağlanır. İyon değişimi yöntemiyle, suyun teorik iletkenlik sınırı olan ~0,055 µS/cm değerine çok yakın iletkenlik elde edilebilir. Ancak bu yöntem, reçinelerin kapasitesi dolduğunda asit ve kostik gibi kimyasallarla rejenere edilmesini gerektirir. Kimyasal rejenerasyon işlemi hem işçilik hem de atık nötralizasyonu gerektirdiğinden zahmetli ve çevresel açıdan dezavantajlıdır. Bu nedenle günümüzde klasik iyon değiştirici ünitelerin yerini büyük ölçüde sürekli çalışan elektrodeiyonizasyon üniteleri almaktadır (ya da bazı sistemlerde her iki teknik birlikte kullanılarak maksimum saflık ve operasyon esnekliği sağlanır).

Elektrodeiyonizasyon (EDI)

İleri arıtma adımlarından biri olan elektrodeiyonizasyon, iyon değişimi ile elektrodiyaliz tekniklerini birleştirerek sudaki iyonları elektrik alan yardımıyla sürekli olarak uzaklaştıran bir prosestir. EDI üniteleri, içlerinde karışık yatak iyon değiştirme reçinesi dolu hücreler ile bu hücrelere bitişik seçici iyon geçirgen membranlardan oluşur. Reçine yatağından geçen suya doğru doğru akım uygulanarak, anyonlar anoda, katyonlar katoda doğru çekilir. İyonlar, reçine yatağını terk ederken komşu konsantre akış bölmesine membran aracılığıyla geçer ve böylece ürün suyundan uzaklaştırılır. Bu süreçte reçine sürekli elektrikle yenilendiği için klasik sistemlerde olduğu gibi kimyasal regeneranta ihtiyaç duyulmaz. EDI genellikle ters ozmoz çıkışına entegre edilir ve mixed-bed deiyonizasyona eşdeğer kalitede su üretir. İyi tasarlanmış bir EDI sistemi, iyonik safsızlıkları <0,1 µS/cm iletkenlik seviyelerine indirebilir ve silika gibi zayıf iyonize türlerin dahi ppb düzeyine düşürülmesini sağlar. EDI ünitelerinin bir diğer avantajı kesintisiz çalışabilmeleri ve dur-kalk veya rejenerasyon zamanlarında su kalitesinde dalgalanma olmamasıdır. Bu sayede sürekli yüksek saflıkta su sağlanırken, tekrarlayan kimyasal tüketimi ve atık oluşumu ortadan kaldırılır. EDI teknolojisi 1980’lerden bu yana yüksek saflıkta su üretiminde yaygınlaşmış ve günümüzde pek çok uygulamada geleneksel iyon değiştiricilerin yerini almıştır.

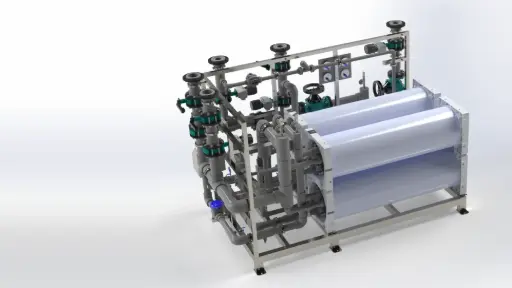

Ters ozmoz ve EDI ünitelerinden oluşan entegre bir ultra saf su arıtma sistemi. Solda paslanmaz silindirik gövdeler içinde RO membranları, sağda ise sürekli elektrodeiyonizasyon modülleri ve kontrol paneli görülmektedir. Bu tip kompakt sistemler, besi suyunu ardışık olarak RO ve EDI’den geçirerek kimyasal rejenerasyon ihtiyacı olmaksızın sürekli şekilde 18 MΩ·cm dirençte su üretebilmektedir.

UV Oksidasyon ve Dezenfeksiyon

Suyun mikroorganizmalardan ve kalıntı organik kirleticilerden arındırılması için ultraviyole (UV) ışınlarından yararlanılır. Ultra saf su sistemlerinde genellikle 254 nm dalga boyuna sahip UV lambaları dezenfeksiyon amaçlı kullanılır; bu UV ışığı, bakterilerin ve diğer mikroorganizmaların DNA yapılarını bozarak üremelerini engeller. Buna ek olarak, 185 nm UV lambaları da yaygın şekilde Toplam Organik Karbon (TOC) seviyesini düşürmek için kullanılır. 185 nm dalga boyundaki daha yüksek enerjili UV fotonları suda ozon oluşturup hidroksil radikali üreterek sudaki organik molekülleri oksitleyip CO2 ve suya dönüştürür. Böylece sudaki TOC içeriği ppb seviyelerine indirilebilir. Birçok ultra saf su sisteminde su, ozonlama veya 185 nm UV ile oksidasyona tabi tutulur, ardından 254 nm UV ile hem dezenfeksiyon hem de ozonun giderilmesi sağlanır. Örneğin çift kademeli RO sonrasında bir ozonlama ve UV reaksiyon tankı ekleyerek, sudaki kalıntı organik maddelerin oksitlendiği ve mikroorganizmaların öldürüldüğü bir adım uygulanabilir. Böyle bir adım sonrası sudaki ozon fazlası ikinci bir UV ile parçalanır ve artık iyonlar sonraki reçine/EDI aşamasında tutulur. Bu UV adımları sayesinde ultra saf suyun TOC değeri 5–10 ppb gibi çok düşük seviyelere çekilir ve biyolojik kirlenme riski minimize edilir.

Gaz Giderme (Degasifikasyon)

Sudaki çözünmüş gazlar, ultra saf su sistemlerinde hem iletkenlik değerini etkileyebilir hem de korozyon ve mikrobiyolojik gelişim açısından istenmez. Özellikle karbondioksit (CO2) ve oksijen (O2) bu açıdan önemli iki gazdır. CO2 suda çözündüğünde karbonik asit oluşturarak suyun iletkenliğini artırır ve pH’ını düşürür; ayrıca anyon reçinelerinin kapasitesini tüketebilir. O2 ise saf su sistemlerinde biyofilm oluşumunu hızlandırabilir ve bazı yüksek sıcaklıklı sistemlerde (örneğin enerji santrallerinde) korozyonu tetikleyebilir. Bu nedenle ultra saf su üretiminde RO ve EDI sonrasında genellikle bir gaz giderme ünitesi bulunur. En yaygın yöntem, vakumlu degazördür: Su, düşük basınç altında ince bir film halinde akıtılırken üzerindeki gazlar vakumla ortamdan uzaklaştırılır. Alternatif olarak, membran gaz gidericiler kullanılır; bu hidrofobik membran kontaktörlerde su, mikrogözenekli bir fiber membranın bir tarafında akarken diğer tarafından vakum veya süpürme gaz (azot gibi inert gaz) geçirilir. Membran, suyu tutarken çözünmüş gazlar vakum tarafına geçerek sudan ayrılır. Bu teknikle sudaki CO2 ve O2 seviyeleri çok düşük ppb değerlerine indirilebilir. Nitekim endüstriyel bir ultra saf su tesisinde RO sonrasında vakumlu bir deaeratör kullanılarak CO2 ve O2 konsantrasyonu her birinde <10 ppb olacak şekilde düşürülebilir. Daha sonra dağıtım halkasında da membranlı degazörler ile son iz gazlar alınarak suyun mümkün olduğunca gazsız kalması sağlanır. Gaz giderimi, ultra saf suyun yüksek dirençte kalmasına ve sistemde korozyon yapmamasına yardımcı olan kritik bir adımdır.

Ultrafiltrasyon ve Son Filtrasyon

Ultra saf su sisteminin son çıkışında, suyun içinde kalmış olabilecek en ufak partikülleri ve mikroorganizmaları yakalamak için genellikle ultrafiltrasyon (UF) üniteleri veya benzeri son filtreler bulunur. Ultrafiltrasyon, tipik olarak 0,01–0,1 µm gözenek çapına sahip fiber membranlardan oluşur ve suda kalan koloidal silika, endotoksin (pirojen) ve bakterileri tutabilir. Özellikle yarı iletken endüstrisinde, 50 nm (0,05 µm) üzerindeki taneciklerin uzaklaştırılması kritik olduğundan, son noktadan önce 0,05 µm kesme çaplı ultrafilterler kullanılarak suyun partikül sayısı kontrol edilir. İyi tasarlanmış bir sistemde UF sonrası su, >0,05 µm boyutta partikül sayısı mililitrede 1’den az olacak şekilde partikülsüz hale gelir. Benzer şekilde farmasötik ultra saf su sistemlerinde (enjeksiyonluk su üretimi gibi) endotoksinleri gidermek üzere UF membranları kullanılabilir. Ultrafiltrasyon ünitesi sonrası ve kullanım noktalarında ayrıca 0,2 µm mutlak filtreler de sıklıkla yer alır. Bu son safhada su dağıtım döngüsü içinde sürekli dolaştırılır; böylece boru hatlarında durgun bölgeler oluşmadan, su kalitesi korunur ve biyofilm oluşumu engellenir. Son dağıtım halkasında suyun kalitesini korumak için düşük geçirgenlikli küçük bir karışık yatak reçine kartuşu (non-regenerable polisher) ve gerekiyorsa son bir UV lambası da konumlandırılabilir. Sistemin nihai çıkışında artık su, direnç (iletkenlik), TOC, partikül sayısı, silika konsantrasyonu gibi parametreler açısından sürekli izlenir ve kullanım noktalarına sevk edilir.

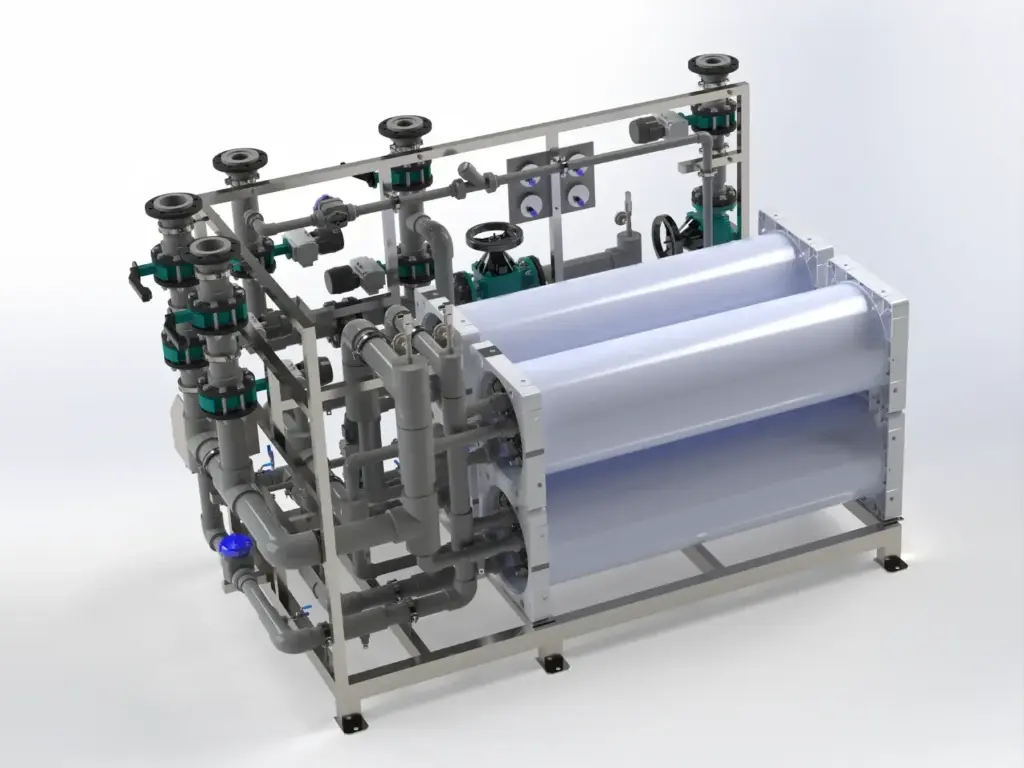

Büyük ölçekli bir ultra saf su tesisinde elektrodeiyonizasyon (EDI) ve ilgili arıtma ünitelerinin genel görünümü. Bu sistemlerde EDI modülleri (ön plandaki üniteler) ters ozmozdan geçmiş suyu sürekli olarak deiyonize eder. Arkada borulama ve pompalar ile birlikte modüler tasarlanmış EDI üniteleri görülmektedir. EDI, kesintisiz çalışma ve kimyasal rejenerant gerektirmemesi sayesinde yarı iletken ve enerji endüstrisi gibi alanlarda yaygın olarak kullanılmaktadır.

Ölçülmesi Gereken Parametreler

Ultra saf suyun kalitesini tanımlayan başlıca parametreler ve bunların izlenme yöntemleri aşağıda listelenmiştir. Bu parametrelerin sürekli kontrolü, suyun istenen saflıkta kaldığının doğrulanması ve herhangi bir kontaminasyon durumunda hızlı müdahale edilmesi açısından kritik önemdedir:

İletkenlik (Direnç): Ultra saf sudaki iyonik safsızlık seviyesinin en temel göstergesidir. Saf su çok düşük iletkenliğe (yüksek elektrik direncine) sahip olduğundan, özel yüksek hassasiyetli iletkenlik probları ile ölçüm yapılır. İletkenlik ölçerler genellikle 0,1 µS/cm ve altını ölçebilecek 2 elektrotlu veya indüktif sensörlerdir. Su sıcaklığı, iletkenliğe etki ettiğinden, cihazlar genellikle 25°C’ye göre sıcaklık telafili okumalar verir. İdeal ultra saf su iletkenliği ~0,055 µS/cm (18,2 MΩ·cm) olup bu değer teorik saf suyun limitidir. İletkenlik ölçümü, sisteme giren-çıkan suyun kalitesini gerçek zamanlı takip etmek ve reçine/RO performansını izlemek için sürekli kullanılır.

Toplam Çözünmüş Madde (TDS): Suyun içerdiği toplam iyonik madde miktarını mg/L (ppm) cinsinden ifade eder. Ultra saf suda TDS değeri ihmal edilecek kadar düşüktür (genellikle <0,1 ppm). Doğrudan ölçümü gravimetrik kurutma yöntemiyle yapılsa da pratikte TDS, iletkenlik değerinden hesaplanarak elde edilir. Örneğin laboratuvar cihazlarında 0,055 µS/cm iletkenlik, ~0 ppm TDS olarak gösterilir. Ultra saf su için TDS değeri ideal olarak 0 ppm olmalıdır; suyun iletkenliğinde artış gözlenmesi TDS’nin yükseldiğine işaret eder. Bu yüzden TDS ayrı bir parametre olarak değil, iletkenliğin bir türevi olarak kontrol edilir.

pH: Ultra saf suyun pH değeri teoride 7,0 nötr olsa da pratikte ölçümü en zor parametrelerdendir. Suyun tampon kapasitesi olmadığından, atmosferdeki CO2’yi hemen absorbe ederek karbonik asit oluşturur ve pH’ı düşürür. Bu nedenle taze dispans edilen ultra saf suyun pH’ı 5 ile 8 arasında herhangi bir değer gösterebilir. pH ölçüm cihazları, ultra saf suda kararsız sonuçlar verebilir; bu yüzden pH, ultra saf su kalitesini izlemek için genellikle kritik bir gösterge kabul edilmez. Yine de pH ölçülmesi gerektiğinde özel saf su pH elektrodu (düşük iyonik şiddet için uygun) ve ölçüm hücresine potasyum klorür gibi nötr tuz ilavesiyle daha kararlı değerler elde edilebilir. Ultra saf su, hava ile temas ettiğinde pH ~5.6 civarına düşeceğinden, pH’ın nötrden hafif asidik ölçülmesi suyun kirli olduğu anlamına gelmez; asıl önemli olan iletkenlik ve TOC gibi göstergelerdir.

Toplam Organik Karbon (TOC): Sudaki organik madde kirliliğinin toplu bir ölçüsüdür. Ultra saf suda organik karbon miktarı çok düşük (ppb seviyelerinde) olmalıdır çünkü organik kalıntılar, özellikle yarı iletken ve ilaç endüstrisinde sorunlara yol açabilir ve bakteriler için besi kaynağı oluşturabilir. TOC ölçümü özel analizör cihazlarla yapılır: Genellikle numunedeki organik karbon UV ışınları ve/veya kimyasal oksitleyiciler yardımıyla CO2’ye dönüştürülür ve çıkan CO2 miktarı ile hesaplanır. Bu amaçla NDIR (kızılötesi) detektör veya iletkenlik farkı ölçümü yöntemleri kullanılır. Ultra saf su TOC analizörleri, 1–5 ppb gibi çok düşük aralıklarda ölçüm yapabilecek hassasiyettedir. Örneğin farmasötik su sistemlerinde USP gereğince TOC 500 ppb altında olmalıdır; yarı iletken üretiminde ise genellikle TOC < 5–10 ppb hedeflenir. TOC seviyesinin sürekli izlenmesi, organik kontaminasyonun kontrol altında tutulması için önemlidir. Modern çevrimiçi TOC analizörleri sayesinde bu düşük seviyeler gerçek zamanlı takip edilir ve herhangi bir yükseliş tespit edildiğinde UV oksidasyon ünitesi gibi bileşenlerin performansı gözden geçirilir.

Sıcaklık: Suyun sıcaklığı, hem arıtma proseslerinin verimi hem de diğer kalite parametrelerinin ölçümü açısından önem taşır. İletkenlik ve pH gibi değerler sıcaklığa duyarlı olduğundan, ultra saf su sistemlerinde sıcaklık sensörleri ile suyun derecesi izlenir ve ölçümlere sıcaklık düzeltmesi uygulanır. Genellikle ultra saf su ~20–25°C’de dağıtılır; daha yüksek sıcaklıklar biyolojik büyümeyi hızlandırabileceğinden tercih edilmez. Sıcaklık sensörleri ayrıca UV reaktörleri veya ısıtıcılı sanitizasyon proseslerinin kontrolünde de kullanılır. İdeal aralık sistem tasarımına göre değişebilmekle birlikte, suyun sıcaklığının oda sıcaklığı civarında sabit tutulması yaygındır.

Mikrobiyal Kontaminasyon (Bakteri sayısı): Ultra saf su, besin içermez ve dezenfekte edici maddelerden arındırılmış olduğu için, mikroorganizmalar uygun koşulları bulduğunda üreyebilirler. Bu nedenle suyun mikrobiyolojik saflığı kritik bir parametredir. Bakteri düzeyini ölçmek için geleneksel olarak numune alınıp besiyerinde inkübasyon ile koloni sayımı (CFU/ml) yapılır. Ayrıca ATP biyolüminesans testleri veya epifloresan mikroskopi gibi hızlı yöntemler de kullanılabilir. Modern ultra saf su tesislerinde, sistem tasarımı ve sanitizasyon sayesinde rutin operasyon sırasında su içinde hiç koloni oluşturan bakteri tespit edilmemesi hedeflenir. Örneğin farmasötik sularda limit genellikle <10 CFU/100 ml düzeyindedir; yarı iletken endüstrisinde ise <1 CFU/1000 ml gibi çok daha sıkı hedefler söz konusudur. Bakteri üremesini kontrol altında tutmak için UV dezenfeksiyon, ozonlama ve düzenli sıcak su/kimyasal sanitizasyon uygulanır. Suyun mikrobiyal kalitesi sürekli izlenmeli, herhangi bir artış görüldüğünde sistem hemen dezenfekte edilmelidir.

Silika (SiO₂): Özellikle elektronik ve enerji sektörleri için sudaki silika düzeyi önemli bir parametredir. Silika, buhar devrelerinde buharla sürüklenip türbin kanatlarında birikinti yapabilir ya da yarı iletken yonga yüzeylerinde istenmeyen kalıntılar bırakabilir. Bu yüzden ultra saf sudaki çözünmüş silika konsantrasyonu genellikle <1–2 ppb seviyesinde tutulur. Silika ölçümü, hassas kolorimetrik analiz (molibdat yöntemi) veya ICP-MS gibi enstrümantal tekniklerle yapılır. EDI üniteleri silika gideriminde de etkilidir; güçlü bazik anyon reçineler ve elektrik alan yardımıyla silikat iyonlarını sürekli uzaklaştırarak sudaki silika seviyesini iz düzeylere indirir. Elektronik sınıfı ultra saf su sistemlerinde silika sensörleri ile çevrimiçi ölçüm yapılarak bu parametre de gerçek zamanlı kontrol edilir.

Partikül Sayısı ve Boyutu: Suda bulunabilecek mikron-altı boyuttaki partiküller, özellikle yarı iletken üretiminde kritik bir etkendir çünkü wafer yüzeyine yerleşen nanoskopik bir partikül bile devrede hataya yol açabilir. Bu nedenle ultra saf suyun partikül yükü çok düşük olmalıdır. Partikül seviyesini izlemek için lazer partikul sayaçları kullanılır; örneğin 0,05 µm ve üzerindeki partiküller için online sayım cihazları suyun mililitresindeki partikül adedini ölçer. Tipik bir yarı iletken tesiste, >0,05 µm partikül sayısı <1 adet/mL olarak hedeflenir. Partikül sayısı artmaya başlarsa, filtrelerin bütünlüğü veya sistemde olası bir kontaminasyon (ör. reçine kırılması, biofilm parçalanması) olup olmadığı kontrol edilir. Böylece partikül sayımı, filtrasyon ünitelerinin performans göstergesi ve suyun temizliğinin doğrulaması olarak kullanılır.

Yukarıdaki tüm parametreler için ideal değerler Tablo 1’de özetlenmiştir. Ultra saf su sistemlerinde bu değerlere ulaşılması hedeflenir ve herhangi birinin sapması, sistemin performansında sorun olduğuna işaret edebileceğinden derhal araştırılır.

Parametre |

İdeal Değer |

Notlar |

İletkenlik (25°C) |

~0,055 µS/cm (18,2 MΩ·cm) |

Teorik saf su sınırı

|

Toplam Organik Karbon (TOC) |

< 5 ppb |

Yarı iletken için; farmasötik su: <500 ppb |

Bakteri sayısı |

< 1 CFU/100 mL (ideal 0) |

UV, ozon ile sürekli dezenfeksiyon gerekli |

Silika (SiO₂) |

< 1 ppb |

Yarı iletken ve enerji (türbin) için kritik |

Partikül (>0,05 µm) |

< 1 adet/mL |

Yarı iletken üretimi için tipik hedef

|

pH |

7,0 ± 1 (ölçülen) |

CO₂ absorpsiyonu nedeniyle 5–8 arası gözlemlenebilir |

Sıcaklık |

~20–25 °C |

Yüksek sıcaklık mikrobiyal üremeyi artırır |

TDS |

~0 mg/L |

İletkenlikten hesaplanır (iyon yokluğu) |

Tablo 1. Ultra saf su için başlıca kalite parametreleri ve tipik ideal değerler.

Kalite Kontrol Süreçleri

Ultra saf su sistemlerinde, su kalitesinin sürekliliğini sağlamak ve herhangi bir sapma anında müdahale edebilmek için kapsamlı bir kalite kontrol ve izleme altyapısı bulunur. Üretilen suyun yukarıda bahsedilen parametrelerinin birçoğu çevrimiçi sensörlerle gerçek zamanlı olarak takip edilir ve proses kontrol sistemine entegre edilir. Aşağıda, bu sistemlerde uygulanan başlıca kalite kontrol yöntemleri açıklanmaktadır:

Sürekli İzleme ve Sensörler: Ultra saf su sistemlerinde iletkenlik, sıcaklık, pH, basınç, akış ve tank seviye sensörleri gibi enstrümanlar çeşitli noktalara yerleştirilmiştir. Özellikle her kritik arıtma adımının çıkışında iletkenlik sensörü bulunur: Örneğin RO çıkışında ve EDI/iyon değiştirici çıkışında iletkenlik ölçülerek bu ünitelerin performansı izlenir. Benzer şekilde, UV dezenfeksiyon ünitesinin etkinliğini takip etmek için UV lambası ışık şiddeti monitörleri ya da suyun hemen sonrasında mikrop sayımı için numune noktaları yer alabilir. TOC analizörleri, genellikle son aşamada veya dağıtım hatlarında sürekli ölçüm yaparak organik madde düzeyini kontrol eder. Parçacık sayaçları da yarı iletken tesislerinde dağıtım hattına entegre edilerek su içindeki 50 nm ve üstü partikülleri sürekli sayar. Ayrıca silika, çözünmüş oksijen gibi özel parametreler için de online analizörler kullanılabilir. Tüm bu sensörlerden gelen veriler, merkezi bir SCADA/DCS kontrol sistemine iletilir.

Veri Analizi ve Geribildirim: Toplanan gerçek zamanlı veriler, belirlenen sınır değerlerle sürekli karşılaştırılır. Kalite parametrelerinden herhangi biri hedef aralığın dışına çıkmaya başlarsa, sistem alarm verir ve otomatik/manuel müdahale mekanizmaları devreye girer. Örneğin, EDI çıkışındaki iletkenlik yükselmeye başlarsa bu durum reçinenin doyduğunu veya membranda bir sorun olduğunu gösterebilir; sistem alarmı operatöre bildirir ve gerekiyorsa suyun bu kısmı tekrar sisteme geri döndürülerek kullanım noktasına iletilmez. Benzer biçimde, TOC veya partikül sayısı artış trendi gösteriyorsa, kontrol sistemi operatöre olası organik kirlenme veya filtre arızası konusunda uyarı verir. Gelişmiş sistemlerde bu veriler günlük, haftalık raporlar halinde trend olarak incelenir ve proaktif bakım planlaması yapılır. Örneğin, bir ön filtredeki diferansiyel basınç sensörü zamanla artan bir tıkanma gösteriyorsa, filtre elemanının değiştirilme zamanının yaklaştığı anlaşılır. Bu şekilde önleyici bakım yaklaşımı desteklenmiş olur.

Otomatik Kontrol ve Geri Besleme Mekanizmaları: Ultra saf su sistemleri genelde tam otomasyon ile çalışır. PLC/DCS kontrol üniteleri, pompa ve vana aktüatörlerini su kalitesine ve tank seviyelerine göre ayarlar. Örneğin, depolama tankındaki seviye düşükse RO ve EDI üniteleri otomatik olarak devreye girip üretim yapar, seviye yüksekse dururlar. Kalite sapmalarında, sistem belirli geri besleme aksiyonları alabilir: Eğer RO çıkışında iletkenlik yükselirse (membran bütünlüğü bozukluğu veya besleme kalitesi bozulması durumunda), ikinci geçiş RO ünitesi devreye girer ya da o su atık hattına yönlendirilir. Dağıtım hattında herhangi bir bakteriyel kontaminasyon tespit edildiğinde (örneğin ozon ölçümü veya periyodik numune analizinde), sistem otomatik olarak ozon jeneratörünü devreye alıp suyu sirküle ederek bir sanitizasyon döngüsü başlatabilir. Bunun gibi kapalı çevrim kontrol mekanizmaları sayesinde su kalitesi istenen aralıkta tutulur.

Sürekli Sirkülasyon ve Durgunluk Kontrolü: Ultra saf su dağıtım sistemlerinde kaliteyi korumanın önemli bir unsuru da suyun sürekli devridaim ettirilmesidir. Su, depolandığı tanktan kullanım noktalarına giden halka şeklindeki boru hattında sürekli dolaştırılır ve tekrar tanka geri döner. Bu resirkülasyon, hat içinde ölü nokta veya durağan su kalmamasını sağlar. Akışın sürekli olduğu bir sistemde bakterilerin yüzeye tutunup çoğalması ve partikül birikimi minimalize edilir. Boru hatlarının tasarımı, “ölü bacak” denilen çıkmaz boru kısımları olmayacak şekilde yapılır; vanalar ve bağlantılar, suyun durgun kalıp biyofilm oluşturamayacağı şekilde düzenlenir. Yüksek saflıkta su sistemlerinde kesintisiz işletim son derece önemlidir – sistem durup tekrar çalıştırıldığında su kalitesinde dalgalanmalar ve mikrop üremesi gözlenebileceğinden, mümkün olduğunca 7/24 akış sağlanır. Bu amaçla kritik ekipmanlarda (pompa, membran, EDI modülü gibi) yedekli (redundant) kurulumlar yapılır; bir ünite bakımda iken diğeri devrede kalarak su üretimi sürdürülür.

Kayıt Tutma ve Kalite Güvencesi: Ultra saf su, genellikle yüksek regülasyon gerekliliklerine tabi uygulamalarda kullanıldığından, kalite verilerinin kayıt altına alınması ve düzenli raporlanması önem taşır. Farmasötik bir su sisteminde örneğin, saatlik iletkenlik ve TOC verileri elektronik olarak kayıt edilir ve geriye dönük izlenebilirlik sağlanır. Sapmalar ve alınan aksiyonlar dokümante edilir. Bu kayıtlar, hem süreç iyileştirme hem de uyum denetimleri (ör. FDA denetimleri) için gereklidir. Ayrıca düzenli aralıklarla sistemden numuneler alınıp laboratuvar analizleri (mikrobiyoloji, endotoksin, ICP-MS ile iz metal analizi vb.) yapılarak çevrimiçi sensörlerin okuması doğrulanır ve suyun standartlara uyumu onaylanır.

Yukarıdaki kalite kontrol uygulamaları sayesinde, ultra saf su sistemleri yüksek güvenilirlikle çalıştırılabilir. Sonuç olarak, ölçümleme, izleme ve geri besleme döngüsü ne kadar iyi tasarlanırsa, su kalitesinin sürekliliği de o kadar iyi sağlanacaktır.

Uygulama Alanları ve Endüstriyel Kullanım

Ultra saf su, farklı endüstrilerde kritik işlemler için kullanılmaktadır. Aşağıda başlıca uygulama alanları ve bu alanlardaki kullanım amaçları özetlenmiştir:

Elektronik ve Yarı İletken Endüstrisi: Ultra saf suyun en yaygın ve kritik kullanımlarından biri, yarı iletken yonga (wafer) üretimidir. Silikon wafer’ların fotolitografi, aşındırma (etching) ve temizleme adımlarında tekrarlı olarak saf suyla durulanması gerekir. Su içinde en ufak bir metal iyonu veya partikül bile entegre devrelerde kusurlara yol açabileceğinden, bu süreçte kullanılan suyun ultra saf kalitede olması zorunludur. Bir modern yarı iletken fabrikası, günde binlerce metreküp ultra saf su tüketebilir; örneğin 200 mm çaplı wafer işleyen orta boyutlu bir fabrika, günde ~3000 m3 ultra saf su kullanır ki bu, 20 bin kişilik bir kentin günlük su ihtiyacına eşdeğerdir. Bu nedenle yarı iletken sektöründe su arıtma tesisleri fabrika içinde kurulur ve sürekli izlenir. Ultra saf su; wafer yüzey temizliği, kimyasal banyoların hazırlanması, CMP (Chemical Mechanical Planarization) işlemlerinde aşındırıcı çözeltilerin hazırlanması ve son durulama gibi çok çeşitli aşamalarda kullanılır. Sonuç olarak, mikroelektronik üretiminde ultra saf su kalitesi, ürün verimi ve cihaz güvenilirliği açısından doğrudan etkiye sahiptir.

İlaç ve Biyoteknoloji Sektörü: İlaç endüstrisinde enjeksiyonluk su (Water for Injection, WFI) ve saf su (purified water) gibi kategorilerde ultra yüksek saflıkta suya ihtiyaç duyulur. İlaç üretim proseslerinde su, hem ürünlerin formülasyonunda bir bileşen olarak hem de üretim ekipmanlarının temizlenmesinde kullanılmaktadır. Bu alanlarda kullanılan suyun pirojen (endotoksin) içermemesi, mikrobiyal yükünün çok düşük olması ve belirli iletkenlik/TOC limitlerinin altında olması farmakopeler tarafından şart koşulur. Örneğin WFI için TOC < 500 ppb ve iletkenlik <1,3 µS/cm (25°C’de) limitleri vardır. Ultra saf su, biyoteknolojik fermentasyon proseslerinde de kritiktir; hücre kültürü ortamları hazırlanırken suyun hiçbir inhibitör madde içermemesi gerekir. Ayrıca tıbbi cihaz üretimi ve analiz laboratuvarlarında da ultra saf su, hatasız sonuçlar için kullanılır. İlaç sektöründe genellikle su sistemleri ozon veya sıcak su ile düzenli sterilizasyon döngülerine alınır ve sürekli kalite izleme (örneğin online TOC analizörleri) yapılır. Bu sayede, ilaç üretiminde saf suyun kalitesi her an kontrol altında tutulur ve ürün güvenliği sağlanır.

Gıda ve İçecek Endüstrisi: Gıda sektöründe ultra saf su kullanımı, diğerlerine kıyasla daha sınırlı olmakla birlikte kritik noktalarda saf su tercih edilir. Özellikle içecek üretiminde (örn. bira, alkolsüz içecekler, süt ürünleri) suyun tadı ve saflığı ürün kalitesini doğrudan etkiler. Ultra saf su, tat ve koku yapabilecek yabancı maddelerden arınmış olduğu için formülasyonlarda kontrol amaçlı kullanılabilir. Örneğin, bir meşrubat üretiminde su önce ters ozmoz ve iyon değişimi ile arıtılıp daha sonra istenen mineral profili sağlamak üzere kontrollü şekilde yeniden mineralize edilebilir. Bu sayede mikrobiyolojik olarak stabil ve nötr bir su elde edilip ürünün tadı standartlaştırılır. Buhar kazanları ve ısı değiştiriciler de gıda tesislerinde saf su gerektirebilir; kazan besi suyu olarak ultra saf veya deiyonize su kullanılması, ekipmanda kireç taşı birikimini önleyerek enerji verimini yükseltir. Yüksek saf su ayrıca ürün yıkama, şişe durulama gibi adımlarda da kullanılarak raf ömrünü uzatmada etkili olabilir. Gıda endüstrisinde su sistemleri hijyen açısından düzenli temizlenir ve izlenir; ultra saf su kullanımı özellikle rafine ürün gruplarında (örneğin bebek maması üretimi, distile içkiler) katma değer sağlar.

Enerji ve Güç Santralleri: Termik santraller, nükleer santraller ve diğer enerji üretim tesislerinde kazan besleme suları ve türbinlerde kullanılan su, ultra saf özellikte olmalıdır. Yüksek basınçlı buhar devrelerinde suyun iletkenliği ne kadar düşük olursa, sistemde korozyon ve birikinti riski o denli azalır. Bu nedenle enerji santrallerinde ham su, güçlü demineralizasyon sistemlerinden geçirilerek çok düşük iletkenlikte besi suyu hazırlanır. Tipik bir güç santralinde RO + karışık yatak reçine veya RO + EDI kombinasyonu kullanılarak <0,1 µS/cm iletkenlik ve <20 ppb silika içeren su elde edilir. Bu su, buhar devresinde buhar türbin kanatlarında silika birikimi yapmaz ve boru hatlarında aşındırıcı iyon bırakmaz. Sonuçta kazanların ömrü uzar ve verimliliği korunur. Ayrıca enerji santrallerinde ultra saf su, jeneratör soğutma sistemlerinde ve emniyet enjeksiyon sistemlerinde de kullanılabilir (özellikle nükleer reaktörlerde, reaksiyona girecek nötron absorplayıcı safsızlık olmaması açısından ultra saf su tercih edilir). Güç santrallerinde suyun kalitesi sürekli iletkenlik ve pH ölçümü ile izlenir; herhangi bir yükselme görüldüğünde rejenerasyon veya besleme suyu kimyasal dozajı gibi düzeltici işlemler hemen uygulanır.

Araştırma ve Analiz Laboratuvarları: Üniversite ve endüstri laboratuvarlarında, analitik yöntemlerin güvenilir sonuç vermesi için ultra saf su temel bir gereçtir. HPLC, GC-MS, ICP-MS, AAS gibi analitik cihazlarda kullanılan çözücü ve reaktiflerin suyu, olabilecek en saf düzeyde olmalıdır ki ölçümlerde istenmeyen pikler veya gürültü oluşmasın. Örneğin HPLC mobil faz hazırlığında kullanılan suyun TOC < 10 ppb ve iletkenlik ~0,06 µS/cm olması, dedeksiyon limitlerini iyileştirir. Moleküler biyoloji laboratuvarlarında DNA, RNA çalışmalarında RNaz/DNaz enzim aktivitelerini engellemek için suyun ultra saf ve bu enzimlerden arındırılmış olması gerekir. Hücre kültürü çalışmalarında da besi yerleri ultra saf su ile hazırlanarak hücreler için toksik olabilecek metal iyonları ve organikler elimine edilir. Laboratuvar tipi ultra saf su sistemleri (örn. ASTM Type I su cihazları) genellikle küçük ölçekli ters ozmoz, iyon değişimi, UV ve ultrafiltrasyon aşamalarını kompakt bir ünitede içerir ve tezgah üzerinde istenen saflıkta su üretir. Bu cihazlar ile sağlanan su, deneylerin tekrarlanabilirliği ve doğruluğu açısından kritik öneme sahiptir. Sonuç olarak, araştırma laboratuvarlarında ultra saf su bir referans madde gibi kullanılmakta ve deneysel başarının kilit unsurlarından birini oluşturmaktadır.

Karşılaşılan Zorluklar ve Gelecekteki Gelişmeler

Ultra saf su üretimi ve dağıtımında, teknik açıdan üstesinden gelinmesi gereken çeşitli zorluklar bulunmaktadır. Aynı zamanda, artan ihtiyaçlar ve sürdürülebilirlik hedefleri doğrultusunda yeni teknolojiler geliştirilmektedir. Bu bölümde önce mevcut zorluklar ele alınacak, ardından gelecekteki gelişmelere değinilecektir.

Teknik Zorluklar ve Sınırlamalar:

Mikrobiyal Kontaminasyon: Ultra saf su sistemlerinde en inatçı sorunlardan biri mikroorganizma üremesidir. Suyun besin içermemesi mikropların çoğalmasını yavaşlatsa da, sistemde herhangi bir noktada (örneğin ölü hacimlerde) bakteri tutunması olursa hızla koloni oluşturabilir. Bu durum su kalitesini bozmanın yanı sıra membran ve reçine yüzeylerinde biofilm oluşturarak ekipman performansını düşürür. Mikroorganizmaları kontrol altında tutmak için periyodik kimyasal temizleme veya sıcak su buhar ile sanitizasyon yapılması gerekir. Farmasötik su sistemlerinde düzenli olarak sıcak (~80–90°C) sirkülasyon ile biyofilm temizliği yapılırken, yarı iletken sektöründe ozonlama ve UV ile sürekli dezenfeksiyon tercih edilir. Yine de tamamen steril koşulları sürdürmek zordur ve bu denge hassastır. Modern sistemlerde dağıtım hatlarının kesintisiz akışı ve 0,2 µm filtreler sayesinde genellikle kullanım noktalarında bakteri tespit edilmez hale gelmiştir, ancak bu sonuca ulaşmak ciddi tasarım ve işletme disiplinini gerektirir.

Partikül ve Kolloidal Kirleticiler: Ultra saf suda bulunabilecek nano-boyutlu partiküller, özellikle yarı iletken üretiminde kritik kusur kaynağı olabilir. Suyun geçtiği her yüzey (tank, boru, vana vb.), malzeme yüzeyinden çok düşük de olsa parçacık salabilir. Ayrıca sistem içinde mikroorganizmaların ölmesiyle ortaya çıkan hücre kalıntıları da partikül yüküne katkı sağlar. Bu nedenle 0,05 µm’nin üzerindeki partiküllerin su içinde neredeyse hiç bulunmaması hedeflenir. Bunu başarmak için multimedya filtrasyon, kartuş filtreler ve ultrafiltrasyon gibi kademeli bariyerler kullanılır. Yine de partikül ölçüm teknolojisinin sınırları nedeniyle, örneğin 10 nm altındaki koloidlerin tespiti mümkün olmayabilir ve bu büyüklükteki partiküller gelişen teknolojiyle bile tamamen engellenemeyebilir. Ayrıca tesis içi borularda yapılan kaynak işlemlerinin kalitesi (pürüzsüz, parçacık salmayan kaynak dikişleri) ve montaj sırasında sistemin iyi temizlenmesi gibi faktörler de partikül kontaminasyonu riskini artıran veya azaltan unsurlardır. Gelecekte daha hassas partikül sayaçları ve gelişmiş filtrasyon teknikleriyle bu sorunun daha da minimize edilmesi beklenmektedir.

Organik Madde ve TOC Kontrolü: Organik safsızlıklar ultra saf su sistemlerinde çift yönlü sorun yaratır: Bir yandan bakterilere besi olurken diğer yandan yarı iletken proseslerinde istenmeyen reaksiyonlara neden olabilir. Suyun organik içeriğini 1–5 ppb gibi inanılmaz düşük seviyelerde tutmak mevcut teknolojiyle bile zorlayıcıdır. RO membranları birçok organiği uzaklaştırsa da bazı düşük molekül ağırlıklı karbon bileşikleri (ör. metan, asetondaki karbon) membranı geçebilir. İyon değiştirici reçineler de bazen kendi yapılarından organik madde salabilir (ör. yeni reçinelerden ilk su almada TOC sızıntısı olabilir). 185 nm UV ve ozonlama ile organikler oksitlense de reaksiyon yan ürünleri (ör. formaldehit, asetat) oluşabilir ve bunların da tutulması gerekir. TOC analizörleri de ancak ~0,5 ppb algılama sınırına sahiptir; yani suyun TOC değeri ölçüm hassasiyetinin altında olsa bile organik moleküller tamamen yok olmayabilir. Bu alandaki zorluk, suyun organik içeriğini mevcut ölçüm teknolojilerinin tespit edemeyeceği kadar düşük seviyelerde kararlı tutabilmektir. İleride daha etkili organik giderimi için gelişmiş UV-LED teknolojileri, fotokatalitik prosesler veya yeni adsorban malzemeler üzerine çalışmalar sürmektedir.

İyonik Safsızlıklar ve Ölçüm Limitleri: Ultra saf suyun iyon konsantrasyonları o denli düşüktür ki, bazı kritik iyonların (örneğin bor, sodyum, potasyum) ölçümü için bile özel yöntemler gerekebilir. Yarı iletken endüstrisinde su için belirlenen saflık standartları, kimi zaman mevcut analiz cihazlarının tespit limitlerinin ötesine geçmektedir. Örneğin, ppq (trilyonda bir) mertebesinde metal safsızlık hedefleri vardır ancak bunu rutin ölçebilecek bir teknoloji yoktur. Bu da kalite güvencesinde bir belirsizlik yaratır: su teorik olarak temiz kabul edilir ancak ölçülemediği için gerçekten o saflıkta olup olmadığı kesin doğrulanamaz. Ayrıca düşük iletkenlikte suyun doğru ölçülmesi de zorluktur; iletkenlik sensoründe en ufak bir CO2 karışımı veya ortamdan parazitik etki, ölçümü bozabilir. Bu nedenle ölçüm cihazlarının kalibrasyonu, numune alma teknikleri gibi konularda azami dikkat gerekir. Gelecekte iyon kromatografisi, ICP-MS gibi tekniklerin dedeksiyon limitlerinin geliştirilmesi ve çevrimiçi izleme yeteneği kazandırılması bu sorunu azaltacaktır.

Ekipman Ömrü ve Bakım: Ultra saf su sistemlerinin işletiminde, membranların ve reçinelerin zamanla yıpranması, verimin düşmesi önemli bir zorluktur. RO membranları, besleme suyundaki sertlik ve kolloidal kirleticiler nedeniyle zamanla fouling (tıkanma) sorunu yaşar; periyodik kimyasal temizleme (CIP) işlemleriyle membranlar temizlenmezse çıkış iletkenliği yükselir ve debi düşer. İyon değiştirici reçineler, rejenerasyonlarla yenilense bile sınırlı bir ömre sahiptir, belli sayıda döngüden sonra değiştirilmesi gerekir. EDI ünitelerinde de ölçeklenme veya organik birikim olursa, ünite performansı bozulup üretilen suyun kalitesi düşebilir. UV lambaları belirli bir kullanım saatinden sonra etkinliğini yitirir ve değiştirilmelidir. Tüm bu bakım ihtiyaçları su üretimini aksatmamak için iyi planlanmalıdır. Büyük tesisler genellikle her kritik üniteden bir yedek bulundurarak bakım sırasında su kalitesini korurlar. Ekipman arızaları veya insan hataları da kaliteyi riske sokan durumlardır; örneğin bir valfin yanlış pozisyonda kalması suyun bypass olmasına neden olabilir. Bu nedenle sistemde kilit noktalar çift kontrol vanalarıyla korunur ve operatörler düzenli eğitim alır.

Gelecekteki Gelişmeler ve Trendler:

Yeni Nesil Arıtma Teknolojileri: Ultra saf su arıtımında yenilikçi teknolojiler geliştirilmeye devam etmektedir. Bunlardan biri, ters ozmoza alternatif veya tamamlayıcı olarak ortaya çıkan ileri membran prosesleridir. Örneğin, * ileri osmoz* ve membran damıtma gibi yöntemler, klasik RO’ya göre daha yüksek saflık ve enerji verimliliği potansiyeli sunar. Yine de bu teknolojiler henüz endüstriyel ölçekte ultra saf su üretiminde tam yerleşmemiştir. Elektrodeiyonizasyon alanında da sürekli iyileştirmeler sürmektedir: Daha yüksek verimli EDI modülleri, sıcak sanitizasyona dayanıklı (80°C’ye kadar) farmasötik EDI sistemleri piyasaya çıkmıştır. Ayrıca kapasitif deiyonizasyon (CDI) gibi elektriksel su arıtma yöntemleri de geliştirilmekte ve ultra saf suya yakın kalitede su elde etmek için araştırılmaktadır. Gelecekte belki grafen bazlı membranlar ile tek adımda tuzları ve organikleri ayırabilen sistemler tasarlanabilir. Su arıtımında bir diğer trend, ileri oksidasyon prosesleri (AOP) kullanarak sadece UV değil UV/H2O2, ozon/H2O2 gibi kombinasyonlarla organik kirletileri daha etkin yok etmektir. Böylece TOC değeri <1 ppb gibi şu an için zorlu hedeflere dahi ulaşmak mümkün olabilecektir.

Daha İyi Malzemeler ve Tasarımlar: Ultra saf su sistem komponentlerinin malzeme teknolojisi de gelişmektedir. Borulama ve tank malzemeleri olarak paslanmaz çelik dışında yüksek saflıkta PVDF, PFA teflon türevleri kullanılmaya başlanmıştır. Bu malzemelerle metal iyon salınımı minimize edilmekte ve biyofilm oluşumuna direnç artmaktadır. Ayrıca modüler ve kompakt sistem tasarımı önemli bir trenddir: Üreticiler, sahada montaj yerine fabrikada paketlenmiş ve test edilmiş su arıtma skitlerini modüler olarak sunmaktadır. Bu da hem devreye alma sürelerini kısaltmakta hem de gelecekte kapasite artışı gerektiğinde kolay genişlemeye imkan vermektedir. Modüler tasarım ayrıca her modülün kolayca izole edilip temizlenebilmesini, gerektiğinde yenisiyle değiştirilebilmesini sağlar. Membran ve filtre tasarımlarında da daha uzun ömür, daha az fouling eğilimi için yüzey modifikasyonları geliştirilmektedir (ör. hidrofilik kaplamalar, antimikrobiyal yüzeyler). Gelecekte su arıtma ekipmanlarının akıllı sensörler ile kendi durumlarını izleyip bildirmesi (predictive maintenance) de beklenmektedir.

Sürdürülebilirlik ve Çevresel Etkiler: Ultra saf su üretiminde yüksek saflık uğruna genellikle bol miktarda atık su (konsantre) oluşur ve enerji tüketilir. Yeni eğilimler, daha yüksek geri kazanım oranları ve düşük enerji tüketimi hedeflemektedir. Örneğin klasik bir RO sistemi %75 verimle çalışırken, çok kademeli veya geri beslemeli yeni RO tasarımları %90’a varan su kazanımı sağlayabilir. Atık olarak çıkan konsantre suyun yeniden değerlendirilmesi (ör. tesisin soğutma suyu ihtiyacında kullanımı) üzerinde durulmaktadır. Kimyasal tüketimin azaltılması da çevre açısından kritiktir: EDI kullanımı yaygınlaşarak asit/alkali ile rejenerasyon ortadan kaldırılmakta, ayrıca ozon gibi kendi kendine bozunan dezenfektanlar sayesinde kimyasal atık çıkışı minimuma inmektedir. Enerji verimliliği için ise değişken hızlı pompalar, enerji geri kazanım cihazları (özellikle RO yüksek basınç hatlarında), atık basıncın türbinlerle elektrik üretimine katkı sağlaması gibi yöntemler uygulanmaktadır. Karbon ayak izini düşürmek adına, ultra saf su sistemleri için yenilenebilir enerji kullanımı (ör. güneş enerjisiyle çalışan RO pompaları) gibi projeler de değerlendirilmektedir. Özetle, gelecekte ultra saf su üretiminin daha yeşil ve verimli hale gelmesi önemli bir hedef olarak karşımızdadır.

Artan Standartlar ve Dijital İzlenebilirlik: Yarı iletken endüstrisinde cihaz boyutları küçüldükçe su kalitesi için standartlar sürekli sıkılaşmaktadır. 1980’lerde “ultra saf su” kavramı ilk ortaya atıldığında mevcut teknolojilerle uyumlu sınırlar varken, günümüzde 3 nm ölçeğinde transistörlere sahip çip üretiminde suyun neredeyse teorik olarak saf olması isteniyor. Bu eğilim devam edecektir: gelecekte belki “aşırı saf su” gibi yeni tanımlar ve ona uygun yöntemler gündeme gelebilir. Tüm bunların yanı sıra, endüstri 4.0 kapsamında su arıtma proseslerinin dijital ikizleri oluşturularak sistem optimizasyonu ve otonom kontrolü mümkün hale gelmektedir. Yapay zeka destekli kontrol sistemleri, sensör verilerini anlık analiz edip dozajlama, yıkama gibi işlemleri insan müdahalesine gerek kalmadan yürütebilir. Bu da su kalitesinde insan hatası kaynaklı dalgalanmaları ortadan kaldırabilir.

Özetle, ultra saf su alanındaki Ar-Ge çalışmaları hem saflık limitlerini zorlamakta hem de maliyet ve çevresel etkileri düşürmeye odaklanmaktadır. Yeni teknolojilerin endüstriye entegrasyonu ile gelecekte daha da güvenilir, verimli ve sürdürülebilir ultra saf su sistemleri göreceğiz.

Sonuç ve Öneriler

Ultra saf su üretimi, birbirini tamamlayan çok aşamalı arıtma proseslerini, hassas ölçüm ve kontrol sistemlerini bir araya getiren karmaşık bir iştir. Bu raporda detaylarıyla ele alındığı üzere, suyun kaynağından ultra saf nitelikte son ürüne ulaşması; ön filtrasyon, ters ozmoz, deiyonizasyon, elektrodeiyonizasyon, UV oksidasyon, gaz giderme ve ultrafiltrasyon gibi bir dizi adımı gerektirir. Her bir proses, sudaki belirli bir safsızlık grubunu hedefler ve nihai olarak saf H2O elde etmek için tüm bu adımların kusursuz bir şekilde ardışık çalışması gerekir. Elde edilen suyun kalitesinin sürekliliği, iletkenlik, TOC, partikül sayısı gibi parametrelerin anlık izlenmesi ve sistemin otomatik kontrolü ile mümkün olur.

Ultra saf su, yüksek teknoloji üretiminden sağlık sektörüne kadar pek çok alanda kritik rol oynar. Bu nedenle, proses optimizasyonu ve kalite güvencesi hem ekonomik verimlilik hem de ürün kalitesi açısından büyük önem taşır. Sistemlerin tasarımında, mümkün olan en az atıkla ve en düşük enerji tüketimiyle hedef değerlere ulaşılmasını sağlayacak çözümler benimsenmelidir. Örneğin, membran ve reçine ömrünü uzatmak için besleme suyu ön koşullandırması iyi yapılmalı; geri kazanım üniteleriyle atık su miktarı minimize edilmelidir.

Bunun yanı sıra, düzenli bakım ve eğitimli personel ultra saf su tesislerinin vazgeçilmezlerindendir. Önleyici bakım planları dahilinde membranların CIP temizliği, reçine değişimleri, UV lamba kontrolleri aksatılmamalı; sensör kalibrasyonları belirli aralıklarla doğrulanmalıdır. Operatör ve mühendis ekibi, su kalitesindeki en ufak değişimi yorumlayabilecek ve sistemi güvenle idare edebilecek şekilde eğitilmelidir. Acil durum senaryoları (örneğin ani bir kontaminasyon algılanması) için prosedürler önceden belirlenmeli, yedek su kaynakları veya by-pass hatları planlanmalıdır.

Süreç optimizasyonu kapsamında, mevcut sistemlerden toplanan verilerin analiziyle sürekli iyileştirme döngüleri yürütülebilir. Örneğin, trend verileri membran kirlenme hızını ortaya koyarak kimyasal temizleme frekansının ideal periyotlarını belirlemede kullanılabilir. Benzer şekilde, su tüketim noktalarının analiz edilmesiyle geri dönüşüm fırsatları (örneğin bazı atık suların geri kazanımı) saptanabilir. Bu tür yaklaşımlar hem maliyet tasarrufu sağlar hem de çevresel sürdürülebilirliğe katkı sunar.

Sonuç olarak, ultra saf su sistemlerinin başarısı, bütüncül bir mühendislik bakışıyla tasarlanması ve işletilmesine bağlıdır. Doğru teknolojilerin birleşimi, etkin bir otomasyon ve kontrol ile desteklendiğinde, uzun süre güvenilir şekilde 18 MΩ·cm kalitesinde su elde etmek mümkün olmaktadır. Gelecekte daha da ileri saflık gerekleri ve verimlilik hedefleri ortaya çıkacağından, mevcut sistemlerin adapte edilebilir ve ölçeklenebilir olması tavsiye edilir. Yeni çıkan arıtma teknolojileri ve sensör çözümleri yakından takip edilmeli, uygun olanlar mevcut altyapılara entegre edilerek sistemler güncel tutulmalıdır.

Öneri olarak, ultra saf su tesislerinin kurulumu ve işletmesinde şu prensiplere dikkat edilmelidir:

Doğru Tasarım ve Entegrasyon: Ham su karakteristiğine uygun ön arıtma dizilimi seçilmeli; membran, reçine gibi bileşenler gereğinden fazla yüklenmeyecek şekilde katı madde ve organik giderimi sağlanmalıdır. Her proses adımının çıkışı bir sonraki adımın giriş şartlarını karşılayacak kalitede olmalıdır. Tüm üniteler birbirine entegre bir otomasyon sistemiyle bağlanarak kesintisiz işletim gözetilmelidir.

Yedeklilik ve Kesintisiz İşletim: Kritik ekipmanlarda (pompa, RO treni, EDI modülü, UV lambası vb.) yedekli kurulum yapılarak planlı bakım veya arıza durumlarında su üretiminin aksamaması sağlanmalıdır. Sistem mümkün olduğunca 24 saat sürekli akışta tutulmalı, duruşlar minimize edilmelidir.

Düzenli Sanitizasyon: Biyolojik büyümeyi engellemek için düzenli aralıklarla sistemin tamamı veya bölümleri (tank, dağıtım hattı gibi) dezenfekte edilmelidir. Ozonlama, sıcak su-buhar veya kimyasal (ör. perasetik asit) yöntemlerden uygun olanı seçilerek biyofilm oluşumu proaktif olarak önlenmelidir.

Kalibrasyon ve Doğrulama: Online enstrümanların (iletkenlik metre, TOC analizör, pH metre vb.) kalibrasyonları üretici önerilerine göre yapılmalı, sapma gösterenler hemen ayarlanmalıdır. Ayrıca su kalitesi belirli periyotlarla bağımsız laboratuvar analizleriyle kontrol edilerek online ölçümlerin güvenilirliği doğrulanmalıdır.

Veri Yönetimi ve İzlenebilirlik: Sistemden gelen veriler merkezi bir veritabanında toplanmalı ve en azından kritik parametreler için tutulmalıdır. Bu kayıtlar sayesinde uzun vadeli trendler izlenebilir, süreç iyileştirmeleri için kullanılabilir ve olası bir kalite problemi yaşandığında geriye dönük analiz yapma imkanı olur.

Sürdürülebilirlik: Su geri kazanımı ve enerji verimliliği fırsatları sürekli değerlendirilmeli, uygun yatırımlarla hayata geçirilmelidir. Örneğin atık RO konsantresini ikinci kalitede su gerektiren bir proses için kullanmak ya da atık ısıyı değerlendirmek gibi entegre yaklaşımlar düşünülmelidir.

Bu önerilerin hayata geçirilmesi, ultra saf su üretim proseslerinin hem teknik hem ekonomik performansını optimize edecektir. Sonuç olarak, ultra saf suyun üstün niteliklerini sürdürmek, disiplinli bir mühendislik yaklaşımı ve titiz işletme uygulamalarıyla mümkün olmaktadır. Bu sayede, gerek endüstriyel üretimde gerek laboratuvar ortamlarında ihtiyaç duyulan en üst saflıkta su, güvenilir bir şekilde temin edilebilmektedir.